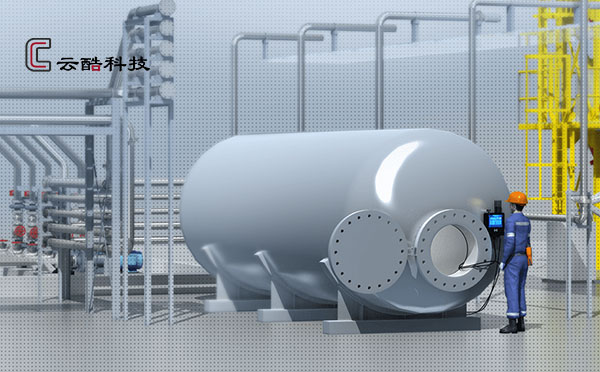

在化工行业生产链条中,化工储罐作为原料存储、成品中转的核心设施,其定期检修直接关系到生产安全与企业效益。然而,化工储罐属于典型的有限空间作业场景,内部存在有毒有害气体残留、缺氧、空间狭窄等多重风险,传统检修方式不仅效率低下,更时刻威胁作业人员生命安全。随着智能化装备的普及,云酷有限空间设备凭借其安全防护、智能监测、高效作业的核心优势,成为化工储罐检修领域的 “刚需装备”,彻底改变了传统检修的痛点困境。

化工储罐检修作业中,作业人员需进入密闭或半密闭的罐体内,面临的风险与效率瓶颈十分突出,主要体现在以下三方面:

安全风险高:有毒气体与缺氧隐患难防控

化工储罐长期存储酸碱、有机溶剂等介质,罐内易残留硫化氢、一氧化碳、挥发性有机物(VOCs)等有毒气体,且密闭环境下氧气浓度易降至 19.5% 的安全阈值以下。传统检修依赖便携式气体检测仪人工监测,不仅响应滞后,还可能因检测盲区导致人员中毒、窒息事故。

作业效率低:空间狭窄制约人工操作

多数化工储罐直径 3-10 米、高度 5-20 米,罐内爬梯、管线交错,人工进入后需携带工具缓慢作业,单罐除锈、防腐、焊缝检测等工序往往需 3-5 天。若遇到大型储罐,传统方式还需搭建脚手架,进一步延长工期,影响企业生产进度。

应急能力弱:突发情况难快速处置

检修过程中若出现罐壁渗漏、气体浓度骤升等突发状况,人工撤离需 5-10 分钟,且难以第一时间掌握罐内情况。传统应急方案依赖外部救援,易因信息不对称错过最佳处置时机,扩大事

云酷有限空间设备通过 “智能监测 + 安全防护 + 数据化管理” 的一体化解决方案,既解决了有限空间作业的核心风险,又为企业降本增效提供了有力支撑。未来,随着 5G、AI 技术的融合,云酷有限空间设备还将实现 “远程无人检修”,进一步推动化工行业检修模式的智能化升级,成为企业安全生产的 “核心伙伴”。